| Главная » Статьи » Станки CNC » Расходные материалы |

Расчет режимов резки. Режимы используемые на практике.

Теоретические основы по выбору режимов резки

Скорость вращения шпинделя, скорость подачи - всё это основы резки. Получить информацию об этом сравнительно легко - в любой книге по фрезерному делу. Ниже приводится краткий конспект одной из таких книг. Выбор диаметра фрезы для работы определяется по двум параметрам - ширине и глубине фрезерования.

Ширина фрезерования - ширина обрабатываемой поверхности, задается, как правило, в чертеже и определяется размером детали или заготовки. В случае обработки нескольких заготовок, закреплённых рядом, ширина фрезерования кратно увеличивается.

Глубина фрезерования (или глубина резания) - толщина слоя снимаемого фрезой материала за один проход. Если необходимо снять много материала, то фреза делает два и более проходов. При этом последний проход производят с небольшой глубиной резания для получения более чистой поверхности обработки. Такой проход называют чистовым фрезерованием в отличие от предварительного или чернового фрезерования, которое производят с большей глубиной резания. Однако при небольшом припуске на обработку, фрезерование производится за один проход.

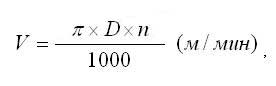

Скорость резания - это путь (обычно обозначаемый в метрах), который проходят режущие кромки зубьев фрезы в одну минуту. Скорость резания рассчитывается по следующей формуле: длину окружности фрезы умножаем на количество оборотов в минуту и все делим всё на 1000 (переводим миллиметры в метры).

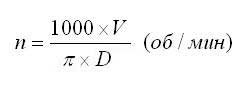

Соответственно:

Скорость резания обычно определяют по справочным таблицам режимов резания. Так как скорость резания при фрезеровании зависит от стойкости конкретной фрезы, то рекомендуемая в таблицах скорость резания соответствует тому, на какой максимальной скорости может происходить резание без поломки фрезы.

Подача - это величина (обычно обозначаемая в миллиметрах) перемещения шпинделя станка в продольном - Y, поперечном - X или вертикальном - Z направлениях.

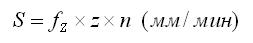

Подача в одну минуту - величина перемещения шпинделя в миллиметрах за время, равное одной минуте. Вычисляется по формуле: подача в одну минуту равна подаче на один зуб фрезы, умноженной на число зубьев фрезы и умноженной на количество оборотов фрезы в минуту.

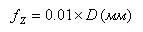

Существуют несколько основных определений и формул для вычисления рабочей подачи и скорости вращения шпинделя под механообработку. Для большинства материалов подача на зуб вычисляется по формуле:

- это превосходное начальное значение для обработки трудно обрабатываемых материалов.

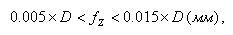

Эта подача должна быть увеличена или уменьшена в зависимости от полученного на практике результата, но ее значение должно остаться в пределах следующего диапазона:

где D - номинальный диаметр фрезы.

Порядок фрезерования

1. По диаметру фрезы, ширине фрезерования, глубине резания и подаче на один зуб, определяется скорость резания и минутная подача. Следует учитывать особые условия конкретного фрезерования: наличие или отсутствие охлаждения, особенности конструкции фрезы и т. д.

2. Произвести настройку скорости вращения шпинделя. 3. Произвести настройку подачи шпинделя. Износ инструмента

Чем больше скорость резания, тем больше выделяется тепла и тем больше нагреваются зубья фрезы. При достижении определённой температуры режущая кромка теряет твердость, и фреза перестаёт резать. Температура, при которой фреза перестаёт резать, для разных фрез различна и зависит от материала, из которого изготовлена фреза.

В процессе работы фреза затупляется. Затупление фрезы происходит вследствие износа, вызываемого трением сходящей стружки о переднею поверхность зуба и трением задней поверхностью зуба фрезы об обрабатываемую поверхность. Трение вызывает также увеличение температуры режущего инструмента, что в свою очередь снижает твёрдость его лезвия и способствует более быстрому износу. В процессе работы фреза проходит три стадии износа: 1. Новая, острая фреза - годная к эксплуатации. Признаки: наличие заводской смазки, нормальный цвет поверхности (без окалин), ровная одноразовая заточка. 2. Фреза с нормальным износом - фрезу далее эксплуатировать нерационально, лучше заточить. Признаки: наступление вибрации, появление неровной (рваной) поверхности обработки и чрезмерный нагрев вследствие увеличения трения. 3. Фреза с катастрофическим износом - восстановление фрезы практически невозможно. Признаки: визуально видно, что рабочая кромка фрезы разрушена. Режимы резки, используемые на практике, в зависимости от обрабатываемого материала и типа фрезы Таблица (приведенная ниже) содержит справочную информацию параметров режима резания, взятые из практики. От этих режимов рекомендуется отталкиваться при обработке различных материалов со схожими свойствами, но необязательно строго придерживаться их.

Необходимо учитывать, что на выбор режимов резания, при обработке одного и того же материала одним и тем же инструментом, влияет множество факторов, основными из которых являются: жесткость системы Станок-Приспособление-Инструмент-Деталь (СПИД), охлаждение инструмента, стратегия обработки, высота слоя, снимаемого за проход, и размер обрабатываемых элементов. Общие рекомендации: -Фрезерной обработке лучше всего подвергать пластики, полученныйе литьем, т.к. у них более высокая температура плавления.

-При резке акрила и алюминия желательно для охлаждения инструмента использовать смазывающую и охлаждающую жидкость (СОЖ), в качестве СОЖ может выступать обыкновенная вода или универсальная смазка WD-40 (в баллончике). -При резке акрила, когда подсаживается (притупляется) фреза, необходимо понизить обороты до момента, пока не пойдет колкая стружка (осторожнее с подачей при низких оборотах шпинделя - вырастает нагрузка на инструмент и соответственно вероятность его сломать). -Для фрезеровки пластиков и мягких металлов наиболее подходящими являются однозаходные (однозубые) фрезы (желательно с полированной канавкой для отвода стружки). При использовании однозаходных фрез создаются оптимальные условия для отвода стружки и соответственно отвода тепла из зоны реза. -При фрезеровке рекомендуется применять такую стратегию обработки, при которой идет беспрерывный съем материала со стабильной нагрузкой на инструмент. -При фрезеровке пластиков, для улучшения качества реза, рекомендуется использовать встречное фрезерование. -Для получения приемлемой шероховатости обрабатываемой поверхности, шаг между проходами фрезы/гравера необходимо делать равным или меньше рабочего диаметра фрезы(d)/пятна контакта гравера(T). -Для улучшения качества обрабатываемой поверхности желательно не обрабатывать заготовку на всю глубину сразу, а оставить небольшой припуск на чистовую обработку. -При резке мелких элементов необходимо снизить скорость резания, чтобы вырезанные элементы не откалывались в процессе обработки и не повреждались.

Источник: http://gravman.ru/ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Просмотров: 15104 | Комментарии: 1 | | | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Всего комментариев: 1 | |

|

| |