| Главная » Статьи » Станки CNC » Общая информация |

Как я увлекся станками с ЧПУ. Часть 2.

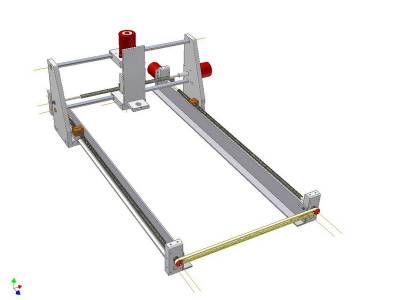

В этой статье я расскажу про "железо". Просматривая интернет-ресурсы, посвященные самодельным станкам, мне приглянулся один вариант исполнения. Автором является Сергей Павлов (http://www.rcdesign.ru/articles/tools/cnc_mechanics). Хочу сказать ему ОГРОМНОЕ СПАСИБО! Боковые стенки из алюминия должны придавать жесткость конструкции, да и смотрится станок хорошо. Станки, сделанные из обрезков согнутых водопроводных труб с примотанными к ним проволокой подшипниками, и прочую неэстетичную гадость делать совсем не хотелось. 3D модель станка (автор Сергей Павлов).

Общий вид готового станка.

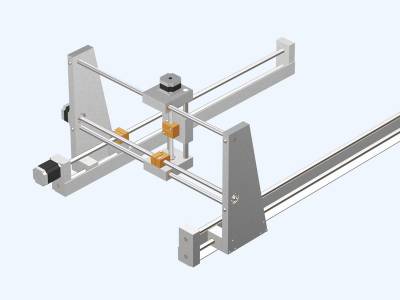

Было принято решение делать похожий станок с увеличенной высотой по оси Z. Цилиндрические направляющие для оси X длинной 1100 мм, для оси Y - 800 мм и для Z - 300мм.

Модель моего станка.

Через контору ЗАО "СЕРВОТЕХНИКА" на все оси станка были куплены цилиндрические направляющие фирмы "SBC" диаметром 16 мм, 8 линейных подшипников стандартного исполнения для осей Y, X и 2 удлиненных для оси Z. Заморачиваться с бронзовыми втулками я не стал. Основным критерием выбора была цена, которая была заметно ниже чем на рельсовые направляющие. Так как это был первый станок и все деньги, потраченные на него, шли из бюджета семьи, пришлось экономить.

Цилиндрическая направляющая и линейные подшипники.

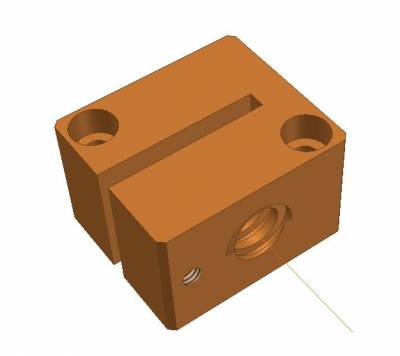

Стоимость ШВП была очень высока, поэтому ходовые винты были изготовлены из обычной резьбовой шпильки диаметром 16 мм с шагом резьбы 2 мм. Резьба на них изготавливается накаткой и сильно прослаблена. Стандартная гайка болтается на резьбе. У Сергея подсмотрел как с этим можно бороться. На все 3 оси были изготовлены 4 разрезные гайки, которые можно было стягивать для уменьшения люфта.

Эскиз разрезной гайки.

Забегу вперед и скажу, что через 2 года и гайки, и резьба на шпильках непропорционально длине износились. Смазывались винты регулярно. Редко приходится обрабатывать заготовки большого размера, в основном около 80-90% всех обрабатываемых деталей умещаются в 200 мм по большей стороне, поэтому износ винтов около "0" координат был намного больше. Гайки, затянутые до исчезновения люфта в начале координат, при перегоне в удаленные области стола клинило. Хорошо, что цена на шпильки позволяет их заменить без больших потерь.

После изготовления гаек и обработки концов шпилек их необходимо приработать друг к другу. Делается это так. По всей длине резьбы на винт наносится небольшое количество алмазной пасты 40/20 мкм. Затем накручивается гайка. Конец винта зажимается в патрон дрели. Легким нажатием на курок дрели гайка перегоняется на другой конец винта и обратно несколько раз. Далее гайка немного стягивается и процесс повторяется. Гайка должна быть стянута так, чтобы не было видимых люфтов и она плавно перемещалась по всей длине вала. Затем паста тщательно смывается бензином или растворителем. Винт с гайкой готовы. Вся операция занимает около 10-15 минут.

Для передачи крутящего момента с двигателя на ходовой винт используются сильфонные, эластомерные и жесткие муфты. Использование эластомерных муфт предпочтительнее. Они очень хорошо гасят вибрации. Чтобы свести затраты к минимуму, вал с винтом был соединен обрезком кислородного армированного шланга необходимой длины и по краям затянут с помощью металлических хомутов. Армирование шланга придавало ему жесткость на скручивание. Позднее были куплены алюминиевые муфты со спиралевидной нарезкой. Так как драйверы работали в полушаговом режиме, при работе двигателей создавалась ощутимая вибрация, из-за которой ограничивалась максимальная скорость перемещений. На резонансных частотах двигатель просто клинило.

Сравнение скорости перемещения с алюминиевой муфтой и обрезком шланга После проведенных измерений были обратно установлены самодельные муфты. С новыми драйверами,установленными год спустя, работающими в микрошаговом режиме, вибрации уменьшились, но по-прежнему максимальные скорости можно было достичь только с самодельными муфтами. Поэкспериментировать с эластомерными муфтами пока не получается ввиду их отсутствия.

Скорость перегона для осей X, Y и Z была установлена в 700 мм/мин для исключения заклинивания ходовых винтов. Из-за маленького шага винта скорость небольшая.

Фрезер был установлен кромочный Makita 3708. 35000 оборотов в минуту было достаточно, чтобы выполнять гравировку с большой скоростью. Позднее был собран регулятор мощности на симисторе. Точные измерения не проводились, но "на глазок" тысяч от 8-10 до 35 регулировал нормально. На более низких оборотах была заметна большая потеря мощности. Паспортная мощность 440 Вт. Цанга 6 мм максимум. Под заказ был выточен набор цанг от 1 до 6 мм. Фрезер оригинальный, очень качественная сборка. Номерной ротор отбалансирован, в трех местах видны небольшие проточки. За 5 лет работы поменял один передний подшипник. Полагаю, что сломался из-за перегрузок. Был заказ по раскрою оргстекла 8 мм толщины. Чтобы доделать заказ в срок поставил временно подшипник от генератора автомобиля таких же габаритов. Проработал он около часа и практически рассыпался. Потом привезли оригинальный, который уже третий год работает. За все время наработка составила около 350 часов. Щетки родные стоят, и думаю часов на 200 их хватит. В общем, о фрезере только положительные отзывы.

Фрезер.

Все алюминиевые детали и бронзовые гайки были сделаны под заказ на заводе. Боковые стенки толщиной 35 мм имели высокую прочность. Слабым местом конструкции оказались направляющие. Для мелких гравировальных работ станок был идеален. А вот для раскроя алюминия толщиной в 10 мм фрезой 6 мм или других подобных работ с большой нагрузкой совсем не годился. Под нагрузкой направляющие гнулись и возникала неточность, порой доходящая до 2-3 мм. Двигатели FL57STH76, установленные на осях X и Y, развивали давление на рабочий инструмент до 32 кг (измерял пружинными весами на 40 кг), чего более чем достаточно для 440 Вт фрезера.

По точности позиционирования могу сказать следующее: после 10 прогонов туда-обратно на 100 мм ошибка выхода в 0 составила 0,05 мм по оси X и 0,03 мм по оси Y. Измерял часовым индикатором ИЧ-10. Потерю шагов не замечал, если и была, то не значительная.

| |||||||||||||

| Просмотров: 4221 | Комментарии: 4 | | | |||||||||||||