| Главная » Статьи » Электроника » Электроника |

Погуглив, я выяснил основные желаемые характеристики будущего устройства:

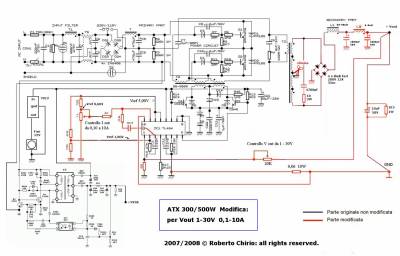

Идею изготовления нагревателя из корпуса батареи я почерпнул из статьи http://oldoctober.com/ru/heat_gan_2/. Корпус нагревателя изготовлен из нержавеющего стакана литиевой батареи от аккумулятора видеокамеры. Стакан от батареи и направляющая трубка Направляющую трубку я взял от телевизионной антенны. Трубка крепится к стакану через переходную гайку. Четырехгранная гайка М6 подошла по размеру. Резьба гайки немного рассверлена и внутрь впрессован отрезок трубки длинной 25 мм. При повторении конструкции будьте аккуратны с запрессовкой, трубка от антенны тонкостенная и ее легко погнуть. В торце стакана от батареи высверлено отверстие для трубки. Гайка с трубкой плотно вставлена в стакан. Для установки гайки были немного сточены ее грани. Сама спираль была взята от копеечного китайского фена для сушки волос. По диаметру спираль пришлось уменьшить путем накрутки на оправку необходимого диаметра. В стакан влезло 4 спирали с длинной навивки около 40 мм. 4 спирали подключены параллельно, отделены друг от друга пластинками из термостойкого несущего спираль элемента фена. Весь пакет обернут термостойкой пленкой из того же фена. Нагревательный элемент и корпус "Огневые испытания" Через одну из спиралей пропущены провода и в направляющей трубке установлена термопара из комплекта китайского мультиметра. Термопара типа К (хромель-алюмелевая термопара) применяется для измерения температуры до 1000 градусов. Хромель-алюмелевая термопара К типа Изоляция термопары от мультиметра не выдерживает таких температур, но нам столько и не надо. На выводы спирали надеты термостойкие стеклоармированные трубки (такие применяются для изоляции проводов в чайниках, фенах, утюгах и т.д.). Стеклоармированные трубки бывают с силиконовым покрытием и без. Трубки, покрытые силиконом, на ощупь более мягкие, как будто резиновые. Такие трубки не подойдут, так как температура плавления и разрушения силикона не высока (до 200 градусов). Трубки без покрытия выдерживают по документации до 450 градусов, в действительности до 1000-1100 градусов. После экспериментов с нагревательным элементом он был извлечен из стакана, и при небольшом физическом воздействии трубки просто раскрошились в белую пыль. Также хрупкими стали полоски изоляции между спиралями и пленка, в которую все это было обернуто. Самое интересное произошло с изоляцией термопары из той же, казалось бы, стеклоармированной трубки. Она спеклась в стекло, стала практически прозрачной, через нее стало видно жилы проводов от термопары. Стеклоармированниая трубка после нагрева до 1200-1300 градусов Такой результат вполне устраивал. Заново были вставлены полоски изоляции и пакет нагревателей был обернут в новую пленку. После обновления изоляции до полного монтажа корпуса нагревателя я не включал нагреватель, все равно при сборке были бы шевеления и снова разрушение. В вышеприведенной статье сам фен получился довольно громоздким и по моему мнению неудобным. Поэтому вентилятор я решил размещать в корпусе вместе с блоком питания и электроникой. Корпус элемента, находящегося непосредственно в руках, был взят от старого паяльника. От него был откручен нагревательный элемент и вынуты внутренности. От установленного в паяльнике корпуса нагревателя стакан от батареи отличался всего на 1 мм. Шайбы крепления от паяльника были расточены под новый диаметр. Крепление нагревателя к переходной втулке Также увеличены проходные отверстия для шнура в корпусе и в переходной вставке. Воздух будет проходить насквозь через всю ручку, охлаждая ее, и частично выходить через щели в переходной втулке и креплении корпуса нагревателя, не допуская сильного нагрева ручки. Остальной воздух будет поступать через нагреватель в выходную трубку. Для подвода воздуха была взята мягкая трубка. В ней же проходили провода к нагревателю и термопаре. Конструкция получила эстетичный вид, легкость и удобство использования. Нагреватель в корпусе с держателем Для нагрева спирали до желтого цвета (приблизительно около 1000 градусов) было достаточно тока в 12 А и напряжения в 18 В, 216 Вт мощности. Для нагнетания воздуха был использован вентилятор от того же фена-донора. На моторе выбита надпись 18V. Больше никаких данных. При подаче 18 В гудел он довольно сильно, и казалось, что ему скоро придет конец, возможно данные питания завышены. Ток двигателя 1А. Еще 18 Вт. Добавим пару ватт для питания микроконтроллера и экрана. Для питания был восстановлен и переделан компьютерный блок питания ATX 250 Вт. Схему переделки предложил итальянец Roberto Chirio. Переделка блока питания ATX Для переделки по минимуму были перерезаны дорожки к выводам усилителей ошибок 1, 2, 15, 16 и 3. Соответственно выпаяно большинство ненужных деталей платы БП. Дополнительные детали Силовая часть оставлена без изменения, кроме замены конденсаторов в цепи 12 В. На заводе установлены были на 16 В, теперь этого было недостаточно. Новые установил на 35 В. На первом усилителе собран стабилизатор выходного напряжения. Второй оставлен неподключенным.

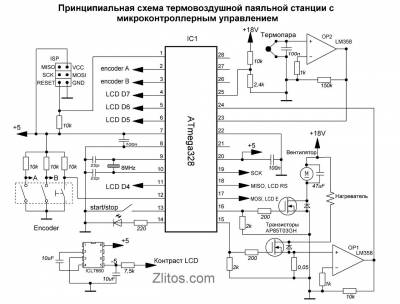

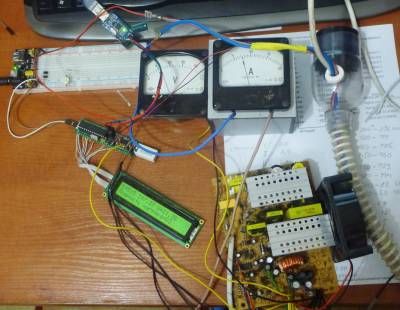

Работает 99,99% со всеми БП на TL949 и ее клонах. Вместо переменного резистора установил подстроечный и выставил на выходе БП 17,7 В. Плата управления Принципиальная схема В состав электроники паяльной станции вошли:

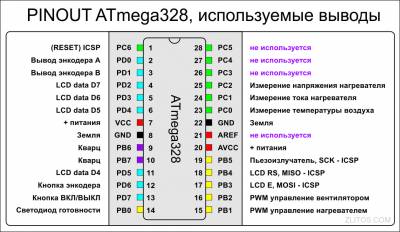

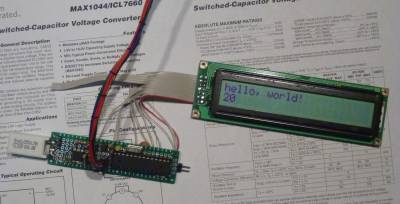

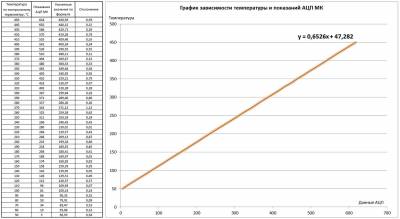

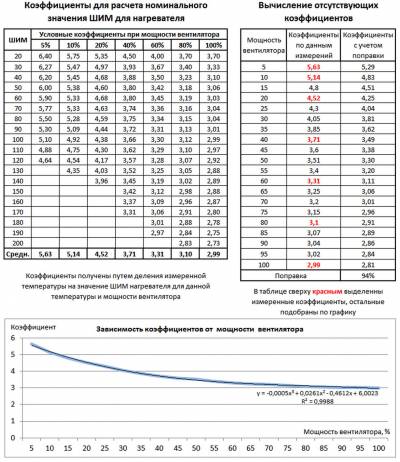

Почти все детали размещены на макетной печатной плате размером 80х20мм, остальное припаяно Использование выводов микроконтроллера Примененная термопара типа К на выходе имеет слишком маленькое напряжение, чтобы его можно было измерять микроконтроллером. При 0 градусов 0 В, при 100 - 0,004095 В, при 500 - аж целых 0,02064 В. На LM358 был собран усилитель с коэффициентом усиления 150. На деле получилось совсем не 150, вероятно из-за резисторов. Выход из ситуации опишу подробно в части о программе. На второй половине ОУ собран усилитель сигнала с датчика тока, роль которого выполняет резистор 0,05 Ом. С LCD дисплеем тоже вышла заморочка. Имеющийся в наличии оказался с расширенным диапазоном рабочих температур. На вывод контраста экрана необходимо подавать отрицательное напряжение. При значении -1,6 В на экране информация становится видимой. Подключение и проверка экрана Для получения отрицательного напряжения я использовал конвертер напряжения ICL7660 на переключаемых конденсаторах. На выходе получил -5В и через резистор 7,1 кОм подал на вывод контраста. Для регулировки мощности нагревателя и оборотов вентилятора использована ШИМ. В качестве ключевых транзисторов использованы AP85T03GH. Они были демонтированы с материнской платы ПК. Очень хорошие транзисторы с низким сопротивлением и большим максимальным током. Их применение для тока до 12 А избыточно, но они были в наличии и значительно меньших размеров по сравнению с также имеющимися IRFZ44. Калибровка показаний измерений токов и напряжения На всех режимах ШИМ транзисторы остались холодными. Для тактирования ATmega поставил имеющийся кварц на 8 МГц. Фьюзы не менял. Микроконтроллер ранее стоял в Arduino UNO и работал на частоте 16 МГц. В программе при задании интервалов времени учтена разница во времени в два раза. Поэтому в каментах написано ждем 12 секунд а delay стоит на 6000. За использование delay сильно не пинайте, я только один раз и мне стыдно. Начнем. Код программы написан в Arduino IDE. И заливается через ISP с помощью программатора USBasp. Ранее я писал об усилителе для измерения температуры. Теперь подробнее. К термопаре был параллельно подключен цифровой мультиметр для сравнения результатов. Так как операционный усилитель имеет вход с очень высоким сопротивлением, параллельное подключение мультиметра не оказывает никакого видимого влияния на измерения. При расчете температуры был взят коэффициент 150. В процессе отладки этот коэффициент будет поправлен для достижения более высокой точности, так я думал. Но на деле в показаниях мультиметра и цифрах на экране ничего правдивого не было. Поэтому нагреватель был прогрет до 450 градусов и каждые 10 градусов сняты показания АЦП микроконтроллера. Данные занесены в таблицу Exel, и построен график. Зависимость, как и ожидалось, оказалась линейной. Далее была построена линия тренда с линейным приближением и подписью уравнения. Уравнение зависимости температуры t=0,6526*x+47,282 где х - показания АЦП. Формула После вычисления микроконтроллером температуры по этой формуле показания мультиметра и экрана станции совпали на всем диапазоне температур. Настройка термометра Для удержания температуры близкой к установленной в настройках необходимо вычислить мощность, отдаваемую в нагреватель. Сначала была идея просто греть нагреватель до достижения установленной температуры, а потом при превышении установленной температуры снижать мощность на нагревателе. После включения нагрева достигалась установленная температура и нагрев выключался, но температура продолжала расти, из-за прогрева самого нагревателя и его корпуса. Перегрев выше установленного значения мог достигать 50 градусов в зависимости от мощности на стадии прогрева и силы воздушного потока. Потом я пробовал за 50 градусов до установленной нормы уменьшать мощность нагрева и медленно доводить температуру до нормы. Такой метод тоже оказался мало эффективен, так как для достижения температуры в 300 градусов на 5% скважности импульсов ШИМ вентилятора достаточно было установить ШИМ нагревателя равным 50. Маленькое отступление. Так как установка скважности ШИМ в микроконтоллере может принимать значения от 0 до 255, далее я буду говорить о скважности импульсов для вентилятора в процентах где 0 это 0, а 100% мощности это 255 в микроконтроллере, а ШИМ нагревателя будет в единицах микроконтроллера. Так вот, при установке температуры в 500 градусов скважность должна быть около 105. Для 100% мощности вентилятора и 530 градусов скважность равна 190. Для более точной установки температуры и снижении колебаний в процессе регулировки необходимо было найти оптимальное значение скважности, которое позволяло бы достичь точно установленной температуры. Нагрев на оптимальном значении занимал довольно продолжительное время, около 2-3 минут. Идеальный вариант - разогрев на немного большем значении скважности и при достижении установленной температуры не отключение нагревателя, а снижение мощности немного менее оптимальной. Для вычисления зависимостей значения скважности от установленной температуры и силы воздушного потока были проведены измерения достигаемой температуры при жестко установленном значении скважности и силе воздушного потока. Сначала вентилятор был выставлен на 5% и нагреватель на значение 20, после прогрева и пропадания колебаний температуры переписано значение температуры. Потом нагреватель на 30, и снова запись температуры. Измерения я проводил для 5, 10, 20, 40, 60, 80, 100% потока воздуха. В итоге получилась таблица температур для разного значения скважности импульсов для нагревателя и вентилятора. Зависимость не линейная и еще вдобавок меняется при разной силе воздушного потока. Для каждого значения был вычислен коэффициент путем деления значения температуры на значение скважности. Все сведено в таблицу. Коэффициенты Далее для разных значений воздушного потока были вычислены средние значения коэффициента. Оптимальное значение скважности равно установленной температуре деленной на коэффициент, зависящий от потока воздуха. Программно изменить значение силы потока воздуха можно от 5% и кратно 5. Далее были вычислены и внесены в программу коэффициенты для всех возможных установок потока воздуха. Всего их 20. Теперь нагрев включается на повышенных на 40 значениях скважности и за 50 градусов до установленного значения устанавливается на 10 выше рассчитанного по коэффициентам оптимального значения. При достижении заданной температуры скважность меняется на 10 ниже оптимальной. Нагрев включается при уменьшении температуры от установленной на 1 градус, уменьшение мощности при нагреве выше нормы на 1 градус. Из-за того, что нагрев происходит не моментально, а с задержкой, разница между установленной и реальной температурой обычно колеблется в пределах (-2... +6) градусов. Для усреднения разлета температур во все коэффициенты внесена поправка. Новые коэффициенты равны 94% от старых. Теперь нагрев стал на 6% меньше, и температура стала колебаться в пределах (-3...+3) градусов от установленной. Этого более чем достаточно. Зависимость коэффициентов от мощности вентилятора можно посмотреть на графике. Уравнение кривой с достоверностью аппроксимации 0,9988 выглядит так y=-0,0005x^3+0,0261*x^2-0,4612*x+6,0023. По нему можно вычислить оптимальный коэффициент для любой мощности вентилятора. Также добавлена функция холодного старта. Если установленная температура выше 290 градусов и текущая температура нагревателя меньше 60 градусов, то на 12 секунд включается максимальная мощность нагревателя. Поток воздуха ограничивается на это время 5%. Потом воздушный поток переключается в установленное значение, а нагреватель переводится в обычный режим прогрева до нормы.

Детали корпуса вырезаны на станке из алюкобонда толщиной 4 мм. Под экран зафрезеровано углубление 3мм. Передняя панель Компоновка деталей в корпусе Последние проверки работоспособности и отладка программы Максимальная температура, которую можно установить, равна 530 градусов. Время нагрева из холодного состояния до 530 градусов составляет 1 минуту 50 секунд. Нагрев до 330 градусов происходит за 30 секунд. Температура плавления припоя ПОС-61 183-190 градусов. Припои с серебром плавятся при 220 - 230 градусах. Температура плавления высокотемпературных припоев на основе сурьмы и золота составляет для Sn95/Sb5 - 232-240 градусов и для Sn20/Au80 - аж целых 280 градусов. Так что диапазон установок термовоздушной паяльной станции перекрывает все необходимые для пайки температуры. Испытания В качестве теста была безжалостно распаяна плата от спутникового рессивера. Процессор в 208-ногом корпусе поддался не сразу. Я его по периметру грел. Когда он отпаялся, оказалось, что в центре есть площадка, которая тоже была припаяна. Думаю, что мне не часто понадобится отпаивать такие большие микросхемы с кучей ног или BGA чипы. С мелочевкой фен справляется на ура. | |||

| Просмотров: 12517 | Комментарии: 4 | | | |||